高爐出鐵口炮泥詳解 || 安鋼100噸電爐復(fù)產(chǎn)工程熱試成功

發(fā)布:安陽(yáng)市世鑫氮化制品有限責(zé)任公司 瀏覽:4330次 發(fā)布時(shí)間:2018-07-16 15:22:01

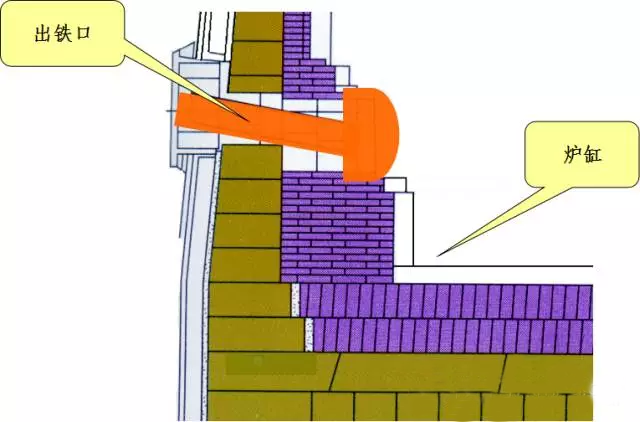

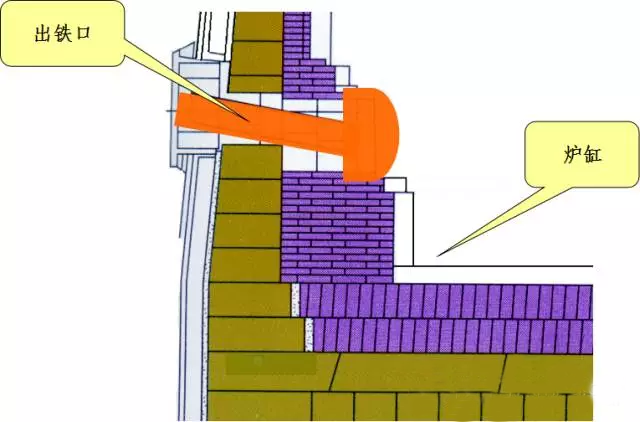

一、高爐炮泥的作用

出鐵口炮泥可以反復(fù)多次被打開(kāi)和充填。

炮泥能維持鐵口孔徑穩(wěn)定,出鐵均勻,終出凈爐內(nèi)的鐵渣熔液。

可以保護(hù)爐缸。

二、炮泥應(yīng)具備的性能

( 1 ) 炮泥要有一定的塑性,保證從泥炮中打出時(shí)不破碎,容易擠進(jìn)并填滿鐵口通道;

( 2 ) 出鐵口經(jīng)常處于高溫狀態(tài),要求炮泥的耐火度要高(一般炮泥的耐火度在1400℃以上);

( 3 ) 燒結(jié)性要好,強(qiáng)度高 ,耐沖刷和耐侵蝕。一般情況下,燒結(jié)速度越快,炮泥越安全可用;

( 4 ) 開(kāi)口容易,開(kāi)口機(jī)鉆口容易,方便現(xiàn)場(chǎng)操作;

( 5 ) 要求炮泥應(yīng)具有較高的抗渣能力,不易受渣鐵的侵蝕,耐高溫溶渣及鐵水腐蝕能力強(qiáng),鐵口孔徑擴(kuò)孔速度慢,鐵流穩(wěn)定,并有較強(qiáng)的耐沖刷磨損性;

( 6 ) 要求炮泥在使用時(shí)體積穩(wěn)定性好,高溫不收縮,避免產(chǎn)生裂紋;

( 7 ) 適宜的氣孔率,使炮泥具有足夠的透氣性,有利于炮泥中揮發(fā)分的外逸;

( 8 ) 環(huán)境污染小。

三、炮泥的發(fā)展現(xiàn)狀

1、傳統(tǒng)炮泥:這種炮泥以焦粉、粘土、礬土熟料及焦油瀝青為主要原料,加水?dāng)嚢瓒桑追Q有水炮泥。

特點(diǎn):這種炮泥一般體積密度小,耐渣鐵侵蝕性差,在大中型高爐上堵鐵口時(shí)易造成鐵口深度不夠,在出鐵期間往往跑焦炭、出鐵放風(fēng)、出不凈鐵渣熔液等,影響高爐正常生產(chǎn)。但由于其成本低,經(jīng)各煉鐵廠改進(jìn)后仍在我國(guó)的絕大多數(shù)中小型高爐上使用,其單耗在1.2kg/t以上。

2、無(wú)水炮泥:無(wú)水炮泥一般由剛玉、碳化硅和焦粉為主要原料,同時(shí)配加不同的外加劑,以焦油作為結(jié)合劑。

特點(diǎn):這種炮泥由于采用優(yōu)質(zhì)高純?cè)希⒁訡質(zhì)原料為結(jié)合劑,其耐鐵渣侵蝕性能比有水炮泥大為提高,可以使鐵口出鐵時(shí)間延長(zhǎng),降低出鐵次數(shù)。寶鋼TA-4炮泥每次出鐵時(shí)間可達(dá)120min以上,每天出鐵次數(shù)為10~11次。缺點(diǎn)是開(kāi)鐵口困難,寶鋼采用插棒法開(kāi)鐵口,炮泥單耗已從過(guò)去的0.8kg/t鐵降到了0.35kg/t鐵。

四、高爐炮泥的發(fā)展趨勢(shì)

提高原料純度、選用優(yōu)質(zhì)的結(jié)合劑及添加不同的外加劑,提高了炮泥質(zhì)量,滿足了高爐安全順行的需要。

結(jié)合劑:隨著世界各國(guó)對(duì)節(jié)能和環(huán)保的重視作為一般無(wú)水炮泥結(jié)合劑的焦油或蒽油,將會(huì)逐漸被環(huán)保型的改性樹(shù)脂結(jié)合劑所取代;為了提高炮泥的高溫強(qiáng)度、炮泥的原料正在向高純度、雜質(zhì)含量低、碳質(zhì)和堿性化方向發(fā)展;

同時(shí)隨著微粉特別超微粉的出現(xiàn)以及在材料中的廣泛應(yīng)用,目前炮泥為了提高致密度和燒結(jié)性能,其配料正向細(xì)粉增多的方向發(fā)展。增加氮化硅、碳化硅結(jié)合氮化硅,藍(lán)晶石,氮化硅鐵,鋁粉等高品質(zhì)材料,以提高體積穩(wěn)定性,還可提高體積密度。

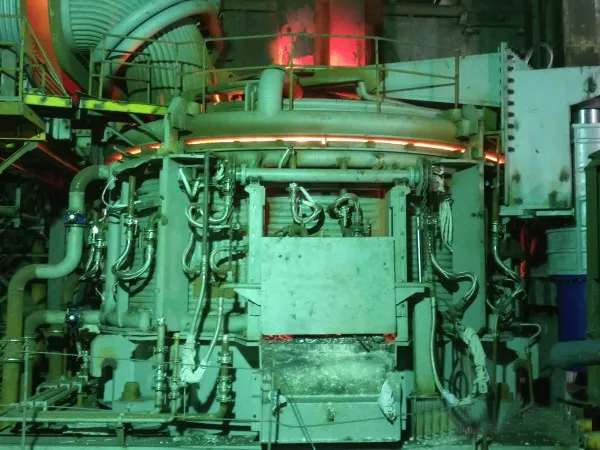

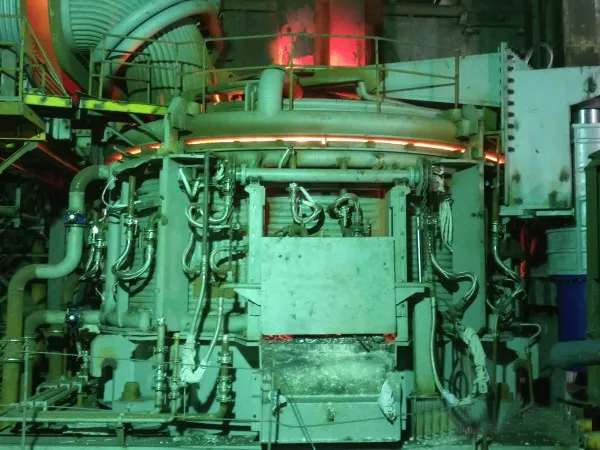

安鋼100噸電爐復(fù)產(chǎn)工程熱試成功

10月20日晚上11時(shí)36分,重達(dá)400多噸的龐大爐體緩緩傾斜,出鋼口順利打開(kāi),剎那間,鋼花四射,通紅的鋼水順勢(shì)而下,流入到了鋼包中。整個(gè)過(guò)程環(huán)環(huán)相扣,緊湊而順暢,這標(biāo)志著安鋼100噸電爐復(fù)產(chǎn)后的一次性冶煉出鋼成功,工程建設(shè)全面告捷!

近年來(lái),隨著國(guó)家全面取締“地條鋼”整治行動(dòng)的深入推進(jìn),廢鋼資源逐步進(jìn)入良性循環(huán)軌道。與此同時(shí),電爐具有短流程生產(chǎn)的先天特性,生產(chǎn)過(guò)程有著短、快、簡(jiǎn)的特點(diǎn),在環(huán)保上占有極大優(yōu)勢(shì),電爐復(fù)產(chǎn)迎來(lái)千載難逢的機(jī)遇。

為確保電爐順利復(fù)產(chǎn),安鋼對(duì)電爐煉鋼整個(gè)流程及各系統(tǒng)進(jìn)行了梳理和診斷,對(duì)裝備技術(shù)進(jìn)行了必要的升級(jí)改造,進(jìn)一步優(yōu)化了電爐生產(chǎn)工藝,保證電爐的低成本運(yùn)行。工程自7月25日開(kāi)始施工以來(lái),各參戰(zhàn)單位在集團(tuán)公司和工程指揮部的指揮下,克服施工現(xiàn)場(chǎng)空間狹小,舊設(shè)備拆除任務(wù)繁重,新備件到貨周期長(zhǎng),工期短,工程質(zhì)量要求高等諸多困難,實(shí)施清單式管理,銷號(hào)式推進(jìn),倒排工期,掛圖作戰(zhàn),24小時(shí)連續(xù)作戰(zhàn),大限度加快施工進(jìn)度,保證施工質(zhì)量,僅僅用了5個(gè)月20天完成了拆舊建新任務(wù),把不可能變成了可能,創(chuàng)造了安鋼工程建設(shè)的奇跡,把安鋼人不畏艱難,奮勇拼搏的精神發(fā)揮到了。

改造后的100噸電爐,對(duì)爐體、爐殼、氧氣吹煉系統(tǒng)、加料、取樣裝置、出鋼方式等進(jìn)行優(yōu)化升級(jí),并新建一套電爐煙氣余熱回收裝置。該裝置可回收電爐煙氣余熱產(chǎn)生蒸汽,提高循環(huán)經(jīng)濟(jì)效益,減少噸鋼能耗指標(biāo),有效彌補(bǔ)廢鋼預(yù)熱損失,同時(shí)減少一氧化硫、二氧化碳以及灰塵的排放量,環(huán)保效益顯著。同時(shí),電爐除塵系統(tǒng)在原系統(tǒng)上進(jìn)行修復(fù)升級(jí),對(duì)除塵器進(jìn)行擴(kuò)容,全面滿足國(guó)家環(huán)保極限標(biāo)準(zhǔn)要求。

100噸電爐的順利復(fù)產(chǎn),彰顯著安鋼人拼搏進(jìn)取的精神,見(jiàn)證著廣大參戰(zhàn)人員敬業(yè)奉獻(xiàn)的艱辛。5個(gè)月來(lái),工程建設(shè)者們懷鋼鐵意志,擎鋼鐵力量,與時(shí)間賽跑,和困難交鋒,刷新了國(guó)內(nèi)同類工程建設(shè)的短紀(jì)錄,鑄造了安鋼發(fā)展建設(shè)史上新的里程碑,交上了一份滿意的答卷。